Известный полиэфирно-хлопковая суровая ткань

Итак, известный полиэфирно-хлопковая суровая ткань. Звучит как технический термин, но на деле это гораздо более широкое поле для обсуждения. Часто встречается неточное понимание – люди склонны думать о ней как о едином стандарте, а на самом деле, диапазон характеристик огромен. Сегодня хочу поделиться некоторыми мыслями, накопленными за годы работы. Речь пойдет не о теории, а о том, что реально видишь на производстве, о проблемах и решениях, о тонкостях выбора. Без пафоса и заученных фраз.

Что На самом деле Значит 'Известный Полиэфирно-Хлопковый Суровый Ткань'?

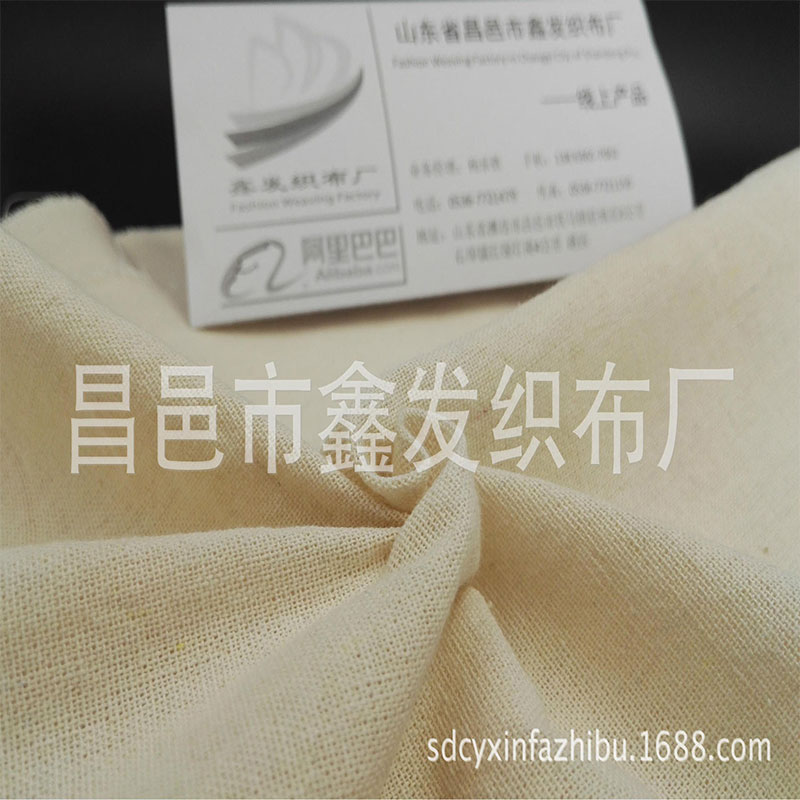

Начнем с очевидного. 'Суровый' – это ключевое слово. Оно указывает на отсутствие предварительной обработки, на то, что ткань готова к дальнейшей переработке – крашению, тиснению, ламинированию и т.д. Это, в отличие от готовых материалов, предоставляет большую свободу в дизайне и функциональности. Полиэстер и хлопок – это классическое сочетание, объединяющее прочность, износостойкость и комфорт. Однако, 'известный' тут немного условное. Существует множество вариаций: разное соотношение волокон, разная плотность, разная толщина нити, разные способы плетения. И каждый из этих параметров существенно влияет на конечные свойства материала. Например, плотность ткани (обычно измеряется в г/м2) напрямую влияет на её жесткость, водонепроницаемость и долговечность. Мы часто сталкиваемся с ситуацией, когда заказчик уверен, что хочет определенный тип ткани, но не осознает, что существует множество производственных вариантов, каждый со своими особенностями.

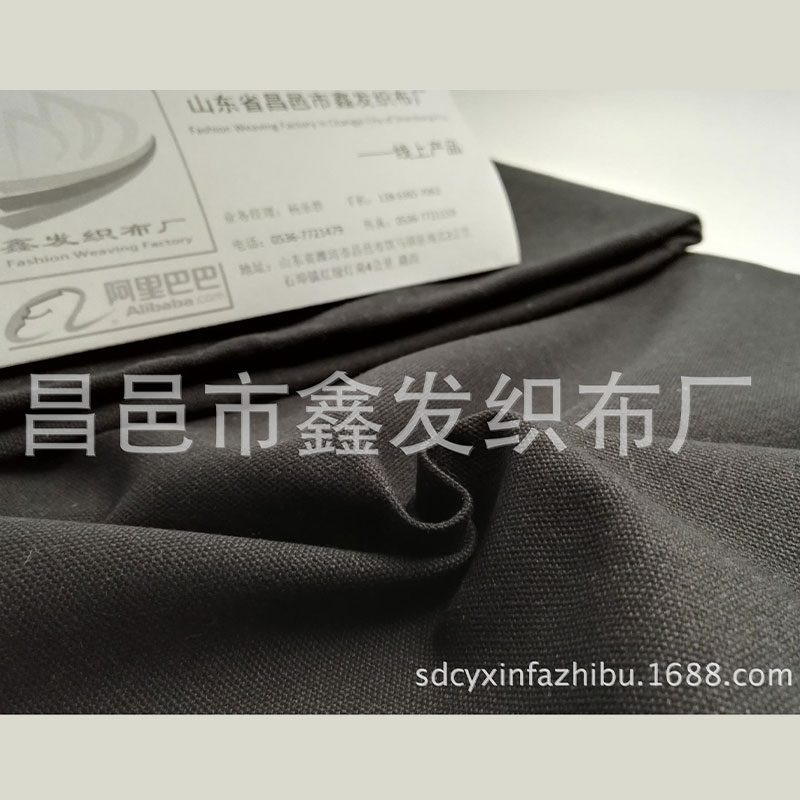

В нашей компании, Города Чанъи Синьфа Ткацкая Фабрика (https://www.xinfazhizao.ru), мы ежедневно работаем с различными видами подобных тканей. У нас есть опыт производства тканей для сумок и чемоданов, брезента для обуви, отбеленного и окрашенного брезента. И, поверьте, даже при одинаковом составе полиэстера и хлопка, свойства могут сильно отличаться. Например, одно дело – тонкая, мягкая ткань для внутренней отделки, и совсем другое – плотная, износостойкая ткань для внешней оболочки сумки.

Проблемы С Унифицированными Определениями и 'Скрытыми' Дефектами

Частая проблема, с которой сталкиваемся, – это неточность в спецификациях. Заказчик указывает общие параметры, но не указывает конкретные требования к размерам нити, способу плетения, допустимому уровню дефектов. И это приводит к тому, что поставляемый материал не соответствует ожиданиям. Например, заказчик хочет получить ткань с определенной плотностью, но по факту плотность оказывается на 5-10% ниже заявленной. И это, в свою очередь, влияет на прочность и долговечность готового изделия.

Еще одна проблема – это 'скрытые' дефекты. Например, неровный цвет, неоднородная структура ткани, наличие мелких повреждений, которые не видны сразу, но проявляются при дальнейшей обработке. Эти дефекты сложно обнаружить на этапе производства, поэтому важно проводить тщательный контроль качества на всех этапах.

Мы иногда сталкиваемся с ситуациями, когда заказчики не учитывают влияние процесса крашения на свойства ткани. Некоторые ткани при крашении могут давать усадку, выцветать, терять прочность. Поэтому необходимо проводить предварительное тестирование ткани на соответствие требованиям по устойчивости к красителю.

Конкретный Пример: Ткань для Чемоданов

Вспомните, например, ткань для чемоданов. Здесь важны не только прочность и износостойкость, но и устойчивость к истиранию, водоотталкивающие свойства, а также эстетичный внешний вид. Мы часто используем комбинацию полиэстера и хлопка, а также добавление армирующих нитей. Важным фактором является способ плетения – сатин, жаккард, тафтан. Каждый из них обеспечивает определенные свойства ткани. Например, жаккард обеспечивает высокую плотность и прочность, а сатин – гладкую поверхность и приятные тактильные ощущения.

Мы несколько лет назад экспериментировали с новым типом полиэфирно-хлопковой ткани для чемоданов, в составе которой был добавлен специальный полимер для повышения износостойкости. Результаты оказались многообещающими – ткань действительно оказалась более устойчивой к истиранию, чем традиционные материалы. Однако, при дальнейшем тестировании выяснилось, что полимер негативно влияет на водоотталкивающие свойства ткани. В итоге, мы отказались от использования этого полимера, и вернулись к проверенным решениям.

Оптимизация Производственного Процесса и Снижение Затрат

Оптимизация производственного процесса – важный аспект, позволяющий снизить затраты и повысить качество продукции. Это касается всех этапов: от выбора сырья до упаковки готовой ткани. Например, использование более эффективных технологий крашения позволяет снизить расход красителей и уменьшить загрязнение окружающей среды. Также важно правильно подобрать параметры плетения и плотность ткани, чтобы добиться оптимального соотношения между прочностью, износостойкостью и стоимостью.

Мы активно внедряем новые технологии на производстве, такие как автоматизированные системы контроля качества, системы предиктивного обслуживания оборудования. Это позволяет нам повысить эффективность производства и снизить вероятность возникновения брака.

Перспективы Развития и Новые Тенденции

В последние годы наблюдается тенденция к использованию экологически чистых материалов и технологий. Появляются новые виды полиэстера, полученные из переработанного сырья, а также ткани, изготовленные из натуральных волокон – хлопка, льна, конопли. В нашей компании мы внимательно следим за этими тенденциями и планируем расширять ассортимент продукции, предлагая клиентам экологически устойчивые решения.

Также растет спрос на ткани с новыми функциональными свойствами – например, ткани, обладающие антибактериальными свойствами, ткани, защищающие от ультрафиолетового излучения. Мы видим большой потенциал в разработке таких тканей и планируем инвестировать в исследования и разработки в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Возможность изготовления по образцу грубый брезент

Возможность изготовления по образцу грубый брезент -

Фуксиевая хлопковая брезентовая ткань с возможностью увеличения плотности

Фуксиевая хлопковая брезентовая ткань с возможностью увеличения плотности -

10-унцовая хлопковая брезентовая ткань полотняного переплетения

10-унцовая хлопковая брезентовая ткань полотняного переплетения -

Хлопковый брезент для сумок и чемоданов

Хлопковый брезент для сумок и чемоданов -

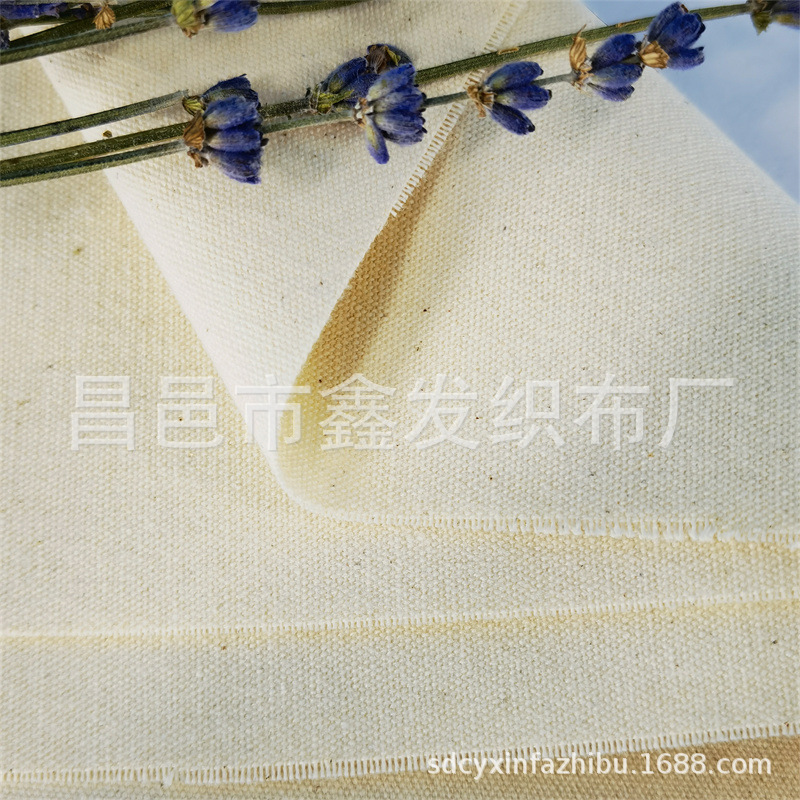

Полиэфирно-хлопковая суровая ткань для отбеливания

Полиэфирно-хлопковая суровая ткань для отбеливания -

Брезент полотняного переплетения для скатертей, подушек, декора и сумок

Брезент полотняного переплетения для скатертей, подушек, декора и сумок -

Хлопковая ткань цвета хаки 3х3

Хлопковая ткань цвета хаки 3х3 -

Ткань 7634 Шёлковый Брезент для сумок от производителя

Ткань 7634 Шёлковый Брезент для сумок от производителя -

Синяя хлопковая ткань 3х3

Синяя хлопковая ткань 3х3 -

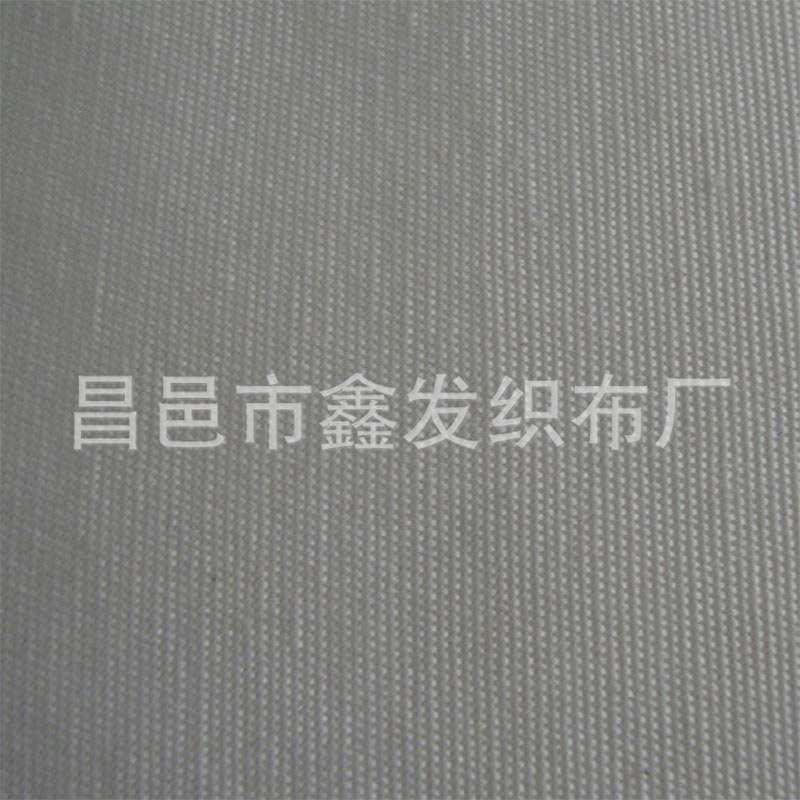

16-унцовая усиленная полиэфирно-хлопковая брезентовая ткань

16-унцовая усиленная полиэфирно-хлопковая брезентовая ткань -

Усиленный 8-унцовый хлопковый брезент

Усиленный 8-унцовый хлопковый брезент -

14-унцовая хлопковая брезентовая ткань 2х3 однотонная

14-унцовая хлопковая брезентовая ткань 2х3 однотонная

Связанный поиск

Связанный поиск- Оптом ткань для скатерти с пропиткой

- Ткани от производителя китая

- Самый лучший ткань для скатерти для вышивки

- Самый лучший ткань для мелкосерийного производства

- Самый лучший специальная ткань для брезентовых сумок

- Ткани для пошива скатерти

- Известный 14-унцовый брезент

- Китай брезент с принтом

- Дешево отбелить хлопчатобумажную ткань

- Оптом ткань для рюкзаков