Известный полиэфирно-хлопковый брезент

Известный полиэфирно-хлопковый брезент – это термин, который часто встречается, но понимание его реальных характеристик и применений может быть неполным. Многие ошибочно полагают, что это универсальное решение для любых задач, но это далеко не так. С практикой накопился опыт, который позволил отделить зерна от плевел, определить оптимальный состав и технологию обработки для достижения нужного результата. Эта статья – попытка поделиться этими наблюдениями, основанными на многолетнем взаимодействии с различными производственными процессами и требованиями клиентов.

Что такое полиэфирно-хлопковый брезент: базовые характеристики

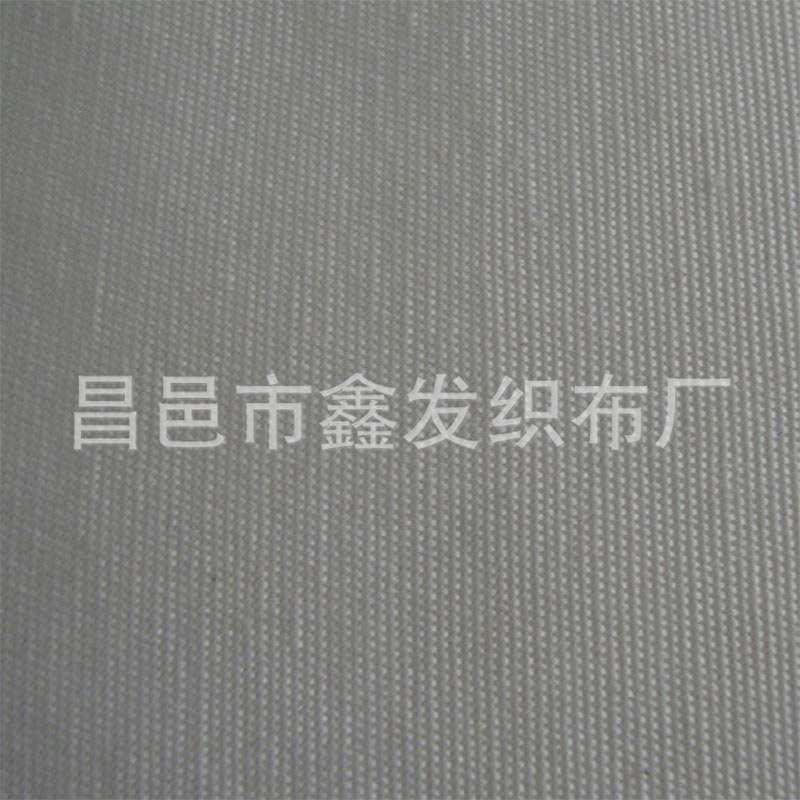

В общем смысле, это композиционный материал, объединяющий в себе прочность хлопка и износостойкость полиэстера. Однако, 'полиэфирно-хлопковый брезент' – это не монолит, а скорее спектр материалов с разными процентными соотношениями этих волокон, а также с различными способами обработки. Процентное содержание полиэстера играет решающую роль в определяющих свойствах.

Содержание хлопка влияет на воздухопроницаемость и тактильные ощущения. Брезент с высоким содержанием хлопка более приятен на ощупь, лучше пропускает воздух, что важно для некоторых применений (например, для тентов или навесов). Но хлопок подвержен усадке, деформации и более быстроному выцветанию. Полиэстер же обеспечивает высокую износостойкость, устойчивость к влаге и механическим повреждениям, но может быть менее 'дышащим'. Поэтому оптимальное соотношение – это компромисс между этими факторами. Мы часто сталкиваемся с запросами на разные составы, и выбор всегда зависит от конкретной задачи и бюджета.

При выборе важно учитывать не только состав волокна, но и тип плетения. Плотное, прочное плетение (например, саржа) обеспечит большую износостойкость и водонепроницаемость, а более рыхлое плетение сделает брезент более легким и 'мягким'. Также, нельзя забывать о качестве используемого сырья – от качества полиэстера и хлопка напрямую зависит долговечность конечного продукта. В нашей практике были случаи, когда использование дешевого сырья приводило к быстрому разрушению брезента, несмотря на заявленные характеристики.

Практические аспекты работы с брезентом: проблемы и решения

Одним из самых распространенных вопросов, с которыми мы сталкиваемся, является проблема усадки. Хлопковые волокна склонны к усадке при стирке, что может привести к изменению размеров изделия и его несовместимости с другими элементами конструкции. Для минимизации этой проблемы используются специальные методы предварительной обработки ткани, такие как крашение с последующей стабилизацией. Также важно учитывать, что усадка может отличаться в зависимости от способа сушки.

Еще одна проблема – это устойчивость к выцветанию. Даже при использовании высококачественных красителей и стабилизаторов, брезент со временем может выцветать под воздействием солнечных лучей. Чтобы решить эту проблему, можно использовать специальные УФ-защитные пропитки. Но стоит понимать, что это не панацея, а лишь способ замедлить процесс выцветания. В сложных случаях может потребоваться нанесение нескольких слоев пропитки. Мы неоднократно экспериментировали с разными видами пропиток, и только некоторые из них показали себя действительно эффективными в долгосрочной перспективе.

Наконец, стоит учитывать проблему растяжения и деформации. Брезент должен быть достаточно прочным, чтобы выдерживать нагрузки, но при этом не должен растягиваться и деформироваться со временем. Для этого используется специальная технология ткачества и нанесения пропиток, которая обеспечивает высокую устойчивость к растяжению. Также важно учитывать условия эксплуатации брезента – например, если он будет использоваться в условиях высокой влажности или температуры, то необходимо выбирать более прочный и устойчивый к деформации материал.

Примеры из практики: успешные и неудачные проекты

Наш опыт работы с полиэфирно-хлопковым брезентом включает в себя широкий спектр применений – от производства тентов и навесов до изготовления чемоданов и сумок. Один из самых успешных проектов – это пошив тентов для сельскохозяйственных нужд. Для этого мы использовали брезент с высоким содержанием полиэстера и специальной водоотталкивающей пропиткой. Тенты прослужили более 5 лет, не потеряв своих свойств.

Однако, не все проекты заканчиваются успешно. Например, однажды мы получили заказ на пошив чемоданов из брезента с очень низким содержанием полиэстера. В результате чемоданы быстро потеряли вид, стали выцветать и деформироваться. Пришлось возвращать материалы и переделывать всю партию. Этот случай показал нам, что нельзя экономить на качестве сырья, особенно при работе с брезентом.

Еще один интересный пример – разработка брезента для обувных изделий. В этом случае, особое внимание уделялось износостойкости и устойчивости к влаге. Мы использовали брезент с плотным плетением и специальной пропиткой, которая защищала материал от намокания и гниения. В результате получились прочные и долговечные ботинки, которые отлично подходят для использования в сложных погодных условиях.

Перспективы развития и новые технологии

В настоящее время активно разрабатываются новые технологии обработки полиэфирно-хлопкового брезента. Например, используются новые виды пропиток, которые обеспечивают более высокую устойчивость к УФ-излучению, влаге и загрязнениям. Также разрабатываются новые методы ткачества, которые позволяют создавать более прочные и износостойкие материалы.

Особое внимание уделяется экологичности производства. Разрабатываются новые методы крашения и обработки тканей, которые не используют вредные химические вещества. Это важно не только для защиты окружающей среды, но и для обеспечения безопасности потребителей. Мы стараемся использовать экологически чистые материалы и технологии, чтобы минимизировать воздействие на окружающую среду.

В целом, рынок известного полиэфирно-хлопкового брезента постоянно развивается и предлагает все более широкие возможности для различных применений. Важно следить за новыми тенденциями и технологиями, чтобы выбирать оптимальный материал для каждого конкретного проекта.

Краткие выводы

Известный полиэфирно-хлопковый брезент остается актуальным материалом для широкого спектра применений. Однако, важно понимать его особенности и правильно выбирать состав и технологию обработки ткани. Опыт работы с этим материалом позволяет избежать распространенных ошибок и добиться оптимального результата.

Для успешного проекта необходимо учитывать не только характеристики самого брезента, но и условия его эксплуатации, а также требования заказчика. Нельзя экономить на качестве сырья и технологий обработки, чтобы обеспечить долговечность и надежность конечного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань 7634 Шёлковый Брезент для сумок от производителя

Ткань 7634 Шёлковый Брезент для сумок от производителя -

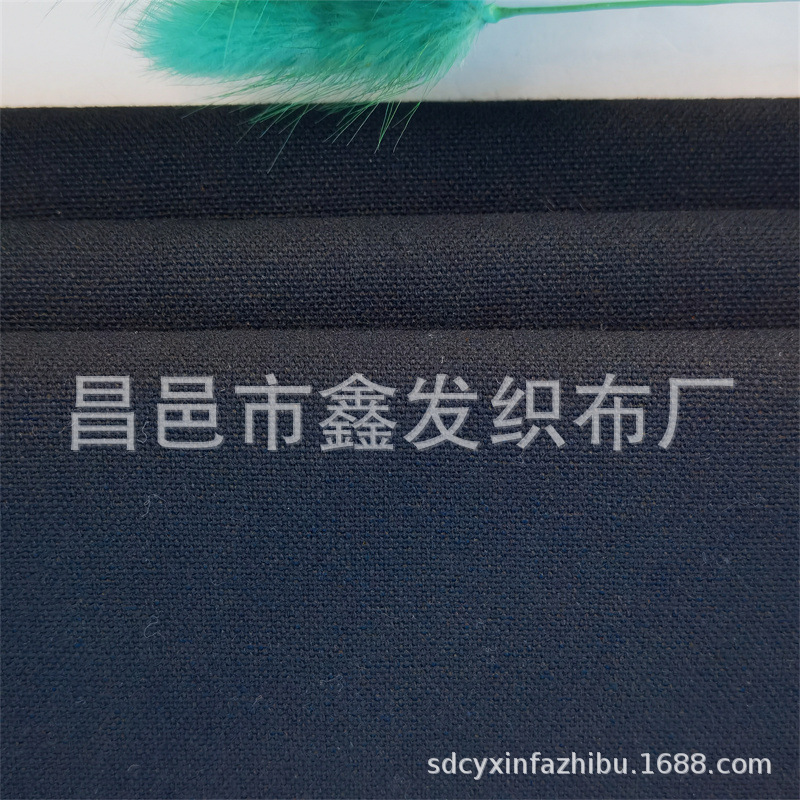

7-унцовая черная брезентовая ткань

7-унцовая черная брезентовая ткань -

Окрашенный хлопковый брезент

Окрашенный хлопковый брезент -

Хлопковая ткань цвета хаки 3х3

Хлопковая ткань цвета хаки 3х3 -

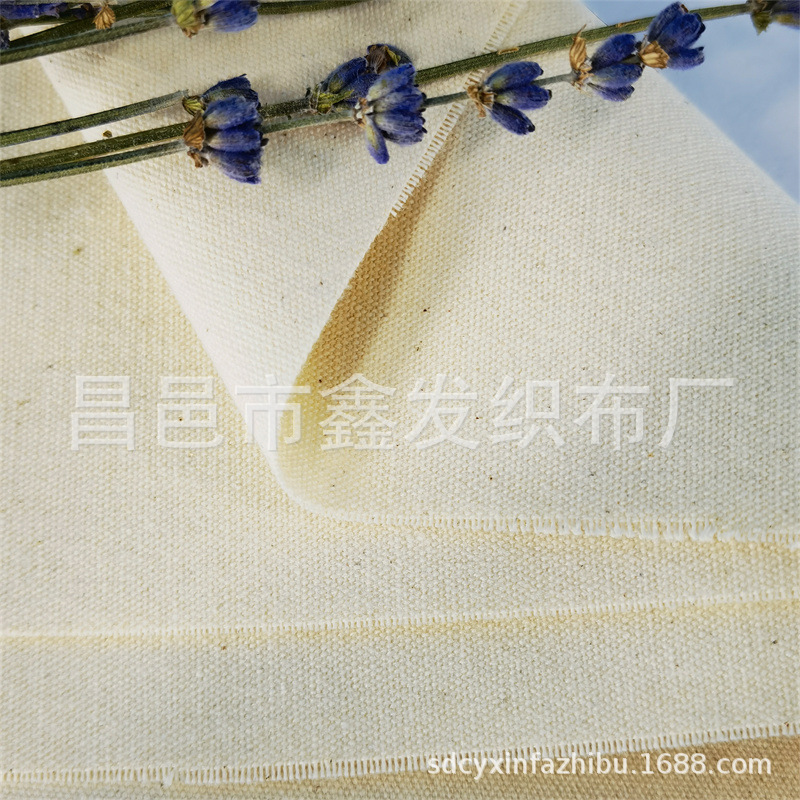

Суровая хлопковая брезентовая ткань и отбеленный хлопок

Суровая хлопковая брезентовая ткань и отбеленный хлопок -

14-унцовая хлопковая брезентовая ткань 2х3 однотонная

14-унцовая хлопковая брезентовая ткань 2х3 однотонная -

Брезент полотняного переплетения для скатертей, подушек, декора и сумок

Брезент полотняного переплетения для скатертей, подушек, декора и сумок -

10-унцовая хлопковая брезентовая ткань полотняного переплетения

10-унцовая хлопковая брезентовая ткань полотняного переплетения -

Светло-розовая хлопковая ткань на заказ

Светло-розовая хлопковая ткань на заказ -

Уплотненный 12-унцовый хлопковый брезент

Уплотненный 12-унцовый хлопковый брезент -

Оптовая продажа полиэфирно-хлопковых и переработанных тканей с принтом

Оптовая продажа полиэфирно-хлопковых и переработанных тканей с принтом -

5-унцовая брезентовая ткань для окрашивания

5-унцовая брезентовая ткань для окрашивания

Связанный поиск

Связанный поиск- Дешево ткань для скатерти с пропиткой

- Oem ткани для скатертей стола

- Дешево ткань из переработанного хлопка

- Известный хлопок с активным окрашиванием

- Оптом ткань для скатерти и салфеток

- Oem фуксиевый (маджента) брезент

- Оптом ткань для подкладки головных уборов

- Известный отбеленная ткань

- Дешево ткань для защитной одежды

- Оптом ткань для обуви